Temps de lecture : 5’00

Quelles sont les caractéristiques d’un bon bois aéronautique ?

Les caractéristiques principales que doit avoir un bois à destination aéronautique sont les suivantes :

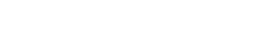

- Posséder des « couches annuelles » fines et nombreuses (ce qui est le résultat d’une pousse lente de l’arbre, consécutive à un climat froid). Les couches annuelles sont constituées de 2 couches :

- Une couche hiver-printemps : large, claire et tendre

- Une couche été : fine, foncée et dure

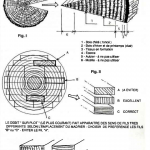

- Posséder de grandes longueurs droites de fil (sans aucun nœud)

- Etre conservé dans des conditions d’humidité relative entre 12 et 15% (12% correspondant à des conditions hygrométriques de 65% et à une température de 20°c) à Stockage dans un environnement sec, non chauffé et parfaitement à plat.

A SAVOIR : plus un arbre pousse dans une région froide, plus les couches qui le constituent sont resserrées entre elles. Ainsi le bois est plus dense et lourd, mais également plus résistant ! En fait on pourrait aussi le traduire par :

« plus un arbre pousse lentement, plus sa resistance mécanique est élevée »

CHIFFRE : Le spruce de Sitka peut avoir de 15 à 20couches au pouce (25mm) alors que le nombre minimal de couches recommandé en construction aéronautique est de 6 couches au pouce pour cette essence de bois !

- Types de couches

- Longueurs de fil

Quelles espèces de bois sont les mieux adaptées à la construction aéro ?

Un certain nombre de bois sont utilisés pour l’usage aéronautique :

- L’Epicéa (en provenance des Vosges) – le moins cher des 3 plus utilisés (1,2,3)

- Le Spruce dit de Sitka (prix exorbitant) – possède le meilleur rapport poids/résistance

- Le DOUGLAS aussi appelé PIN D’OREGON (Canada) plus dense que l’Epicea mais également plus solide

- Le Frêne, pour les endroits traversés par des vis ou les pièces auxquelles on demande de plus gros efforts – fil très serré

- Le Hêtre – fil très serré

- Western Red Cedar

- Les contre-plaqués (CP)

- CP d’OKOUMÉ : bois tendre, diverses épaisseurs

- CP de BOULEAU : 50% plus lourd que le CP d’OKOUMÉ, mais doublement plus résistant

- Balsa

- Douglas (pin de l’Oregon)

- Epicea (Vosges)

- Frêne (France)

- Hêtre (France)

- Spruce de Sitka (Canada)

- Western Red Cedar (North America)

Pourquoi le bois est-il plus adapté à la construction aéronautique de tourisme ?

Concrètement :

- Le bois accumule moins les fatigues dues aux contraintes successives (à la différence du métal).

- Des efforts de flexion alternée qui fragiliseraient une pièce métallique, en modifiant la structure interne du métal, auraient moins d’effet sur le bois

C’est la raison pour laquelle nos cellules peuvent durer 30 à 50 ans alors que celles de nos concurrents (fabrications métalliques ou composites) durent pour certaines à peine plus de 10 ans !

Contrairement à ce que l’on pourrait penser à première vue, le métal paraissant beaucoup plus résistant que le bois, la qualité principale du bois tient dans sa flexibilité et sa résistance à la torsion, la compression et la traction.

Le bois absorbe les chocs / le métal les subit et se fatigue

La colle est au bois ce que la soudure est au métal

Comment sont gérés les achats de bois chez Robin Aircraft ?

Les pièces que nous recevont (Pin d’Orégon, Spruce de Sticka, Frêne, Hêtre, Contreplaqué d’Okoumé, etc) sont toutes déjà conditionnées : le bois est repéré (loti) et son taux d’humidité respecte toujours la norme (15% à maxima) quand il arrive de chez notre fournisseur.

Les pièces reçues sont ensuite numérotées par lots (pour le suivi). Chaque extrémité d’une planche de bois se voit attribuer un numéro spécifique : A-XX1 et l’autre B-XX1. C’est ce qu’on appelle le lotissement de traçabilité.

Pour les commandes, le chef d’atelier menuiserie effectue ses demandes (en général 5 à 7 mètres cubes par type de bois) auprès de Daniel Triquès (président Robin Aircraft). Ces commandes sont effectuées en moyenne 2 fois par an pour chaque essence de bois.

A NOTER que les pertes sont assez importantes sur les pièces de bois (le niveau d’exigence étant tel que le moindre petit défaut est jugé éliminatoire) – en moyenne entre 30 et 40% de pertes. Il faut donc les intégrer dans les commandes pour ne pas se retrouver en rupture de stock.

Quel traitement spécifique le bois utilisé sur nos Robin subit-il avant d’être découpé et travaillé ?

Les pièces sont toutes systématiquement contrôlées.

Un échantillon de bois (2,2 cms de large / 30 cms de long) est prélevé sur chaque planche reçue (10cms de large / 4 à 5m de long généralement) aux deux extrémités de la planche. Ces prélèvements permettent de faire des « éprouvettes » : ces échantillons sont d’abord découpés en plusieurs pièces afin qu’ils puissent faire l’objet de plusieurs tests (suivant la norme aéro NFL18-130A):

- La pièce est pesée « brute »

- La pièce est chauffée au four pendant 3 h à 104°

- La pièce est ensuite pesée à nouveau (pour déterminer la perte d’humidité)

- Un test de compression est ensuite mené

- Suivi d’un test de traction

- Et enfin un test de densité

Il y a deux « éprouvettes » par planche contrôlée correspondant aux deux extrémités d’une même planche, la qualité d’une même planche de bois pouvant être très différente d’un mètre à l’autre.

Les résultats de ces tests sont ensuite renseignés sur notre logiciel de calcul de « cote dynamique » afin de déterminer si le bois est un bois de « sur-choix » (pièces de très grande qualité – densité au dessus de 450 décaNewtons, environ 460kilos), de « 1er choix » (grande qualité – entre 400 et 449 daN), de « 2nd choix » (bonne qualité pour des pièces qui ne subissent pas d’efforts) et enfin les pièces « à rebuter » (qualité impropre à une utilisation sur nos avions).

Une fois les tests effectués sur une « éprouvette », les résultats sont stockés sur un « PV d’essai de réception » qui sera archivé conformément à nos règles qualité.

Les 1ers choix sont rares : seuls 20% des bois reçus passent nos batteries de tests de manière satisfaisante.

Quelles pièces Robin (DR400/DR401) sont fabriquées à partir de bois de 1er choix ?

Ce sont les pièces les plus critiques, celles soumises à des forces et pressions importantes. Ainsi, nous retrouvons notamment les :

- Semelles de longeron de voilure

- Semelles de fuselage

- Longerons AV et AR monobloc

- Longeron de plan fixe vertical

- Semelles de longeronet et faux longeron d’aileron

- Semelles de faux longeron de volet

- Nervures

Quel rôle joue la colle dans la construction aéronautique en bois et chez Robin plus spécifiquement ?

La colle utilisée pour coller nos pièces de bois subit elle aussi des batteries de tests (éprouvettes pour tester les futs de colle) afin de déterminer qu’elle a bien les caractéristiques minimales requises de résistance. Par exemple, le standard chez Robin est de 900daN de traction (approx. 920kgs de force de traction exercée sur le bois collé).

Dans le cas de notre test, la colle a résisté à plus de 1 tonne de force de traction (1020 daN), ce qui permet à celle-ci de passer nos tests. Vous noterez que notre exigence avec la colle en terme de résistance dépasse largement les exigences requises au niveau du bois (qui sont pourtant déjà drastiques) !

Pour vous donner une idée : la force de compression minimale à laquelle doit résister un pin d’Orégon dit de « 1er choix » (pièce maîtresse de la structure de l’avion) sera de 400daN (410kgs), soit une force de près des 2/3 du poids d’un DR400 à vide par cm2 !!!

Amusez-vous à imaginer un DR400 sur le nez posé sur un morceau de bois dont la surface n’est pas plus grande que votre ongle. Et on ne parle là que du seuil de résistance minimum attendu !

A SAVOIR : La norme exige que les tests sur la qualité de la colle soient réalisés sur des bois durs (type hêtre) qui résistent à plus d’1 tonne de force de traction.

LA COLLE CHEZ ROBIN est l’équivalent de LA SOUDURE ou DES RIVETS CHEZ NOS CONCURRENTS.

Retrouvez l’épisode #2 – Fabrication de l’aile du DR401 ici.

- Outils de collage atelier menuiserie

- Contreplaqué de bouleau

- feuilles de contreplaqué de bouleau et d’okoumé

- stockage de nos pièces de bois

- découpe du bois – atelier Robin Aircraft

- Aile en forme de diedre, symbole Robin aircraft

- Echantillons de bois

- Pièces de bois – stockage Robin

- Eprouvettes de bois – lotissement Robin Aircraft

- Cellule Robin Aircraft – ateliers Robin

- Nervure d’aile DR400 DR401 Robin Aircraft

- Outils Ateliers Robin Aircraft

- Outils Ateliers Robin Aircraft

- Outil de collage Robin Aircraft

- Outils Ateliers Robin Aircraft

- Outils Ateliers Robin Aircraft

- Stockage de bois Robin Aircraft

- Stockage de pièces de bois Robin Aircraft

- Découpe du bois Robin Aircraft

- Stockage de bois Robin Aircraft

5 commentaires

Les FLY’IN Robin Aircraft 2016 ! – Newsroom Robin Aircraft

Posté le 11/07/2016 à 15 h 01 min[…] la 1ère partie de notre sage sur la fabrication du DR401 par les ateliers Robin Aircraft ici : le BOIS aéro chez Robin. Pour ceux qui voudraient voir notre reportage photo des Fly’in, vous pouvez scroller […]

Les FLY’IN Robin Aircraft 2016 ! – Newsroom Robinaircraft

Posté le 19/07/2016 à 9 h 35 min[…] la 1ère partie de notre sage sur la fabrication du DR401 par les ateliers Robin Aircraft ici : le BOIS aéro chez Robin. Pour ceux qui voudraient voir notre reportage photo des Fly’in, vous pouvez scroller […]

FLY’IN 2016 Robin Aircraft! – Newsroom Robinaircraft

Posté le 06/08/2016 à 15 h 07 min[…] first part of our series on the fabrication of the DR401 by the Robin Aircraft workshops here : le BOIS aéro chez Robin. If you would like to see our photo essay of the Fly’in then please scroll […]

Saga Robin – Episode #2 – Fabrication de l’aile du DR401 – Newsroom Robin Aircraft

Posté le 21/10/2016 à 15 h 07 min[…] Saga Robin – Episode #1 – Sélection, achat et préparation de nos bois aéronautiques […]

Saga Robin – Episode #2 – Fabrication de l’aile du DR401 – Newsroom Robinaircraft

Posté le 09/11/2016 à 16 h 16 min[…] à l’épisode #1 qui traitait de la sélection de nos bois aéro, nous proposons de découvrir l’épisode 2 […]